플래그십 모바일 AP기판 1위 수성…ARM CPU 시장 공략 선제 투자

반도체 '미세공정 전쟁', 성능 최적화 패키지 경쟁으로…한·일·대만 경합

(세종=연합뉴스) 차대운 기자 = "반도체 시장이 2022년까지 성장하다가 올해 다운턴(하강 국면)인데 고객들로부터 비축 재고가 어느 정도 소진됐다고 듣고 있습니다. 내년 상반기에는 시장이 되살아날 것으로 생각합니다."

지난 2일 세종시 명학산업단지 내 삼성전기[009150] 세종사업장에서 만난 심규현 제조기술팀장(상무)은 기자들과 만나 내년 반도체 업황 개선에 관한 기대감을 드러내며 이같이 말했다.

삼성전기 세종사업장은 모바일용 반도체 기판 생산 거점이다. 스마트폰 등 모바일 기기용 애플리케이션 프로세서(AP), 메모리 반도체, 5G 안테나 등에 필요한 패키지 기판 대부분이 여기서 만들어진다.

◇ "반도체는 뇌, 반도체기판은 뼈와 신경"

반도체 기판은 일반 소비자들에게는 생소하다.

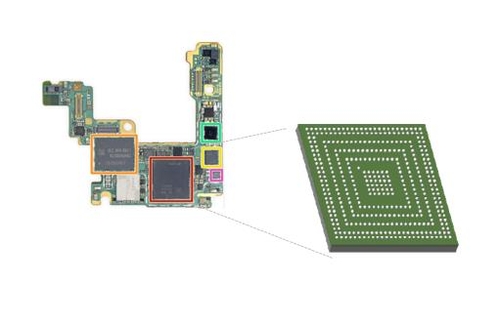

텔레비전에서부터 첨단 스마트폰에 이르기까지 전자제품 안에는 전기 신호가 오가는 메인 기판(마더보드)이 있다. 전자제품을 뜯으면 초록색 표면에 여러 전자 부품이 오밀조밀 얹어진 것이 보이는데 이것이 메인 기판이다.

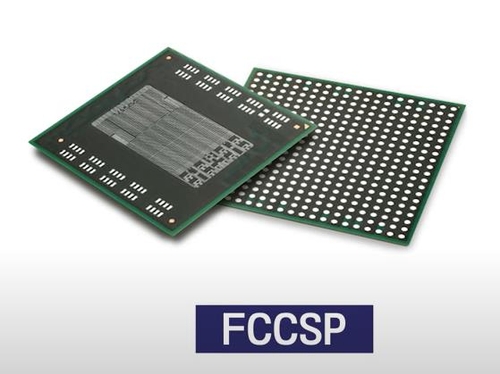

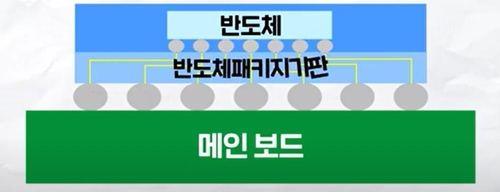

이와 달리 반도체 기판은 AP나 D램 같은 주요 반도체 부품 뒤에 착 달라붙는 형태다. 반도체와 메인보드 간 전기 신호를 주고받도록 연결해주는 기능을 맡는다. 이 중에서도 대응 반도체와 거의 같은 크기로 만들어진 제품을 따로 'FCCSP'(Flip Chip Chip Scale Package)라고 부른다.

보통 손톱 크기의 AP나 D램과 거의 같은 크기로 제작된다. 삼성전자와 삼성전기가 각각 AP와 반도체 기판을 만들어 패키징 업체에 보내면 그곳에서 엑시노스 계열 AP 완제품이 만들어지는 식이다.

AP나 D램 같은 반도체는 메인 기판과 곧바로 연결될 수 없다.

미세공정 발달로 회로선 폭이 수 ㎚(나노미터=10억분의 1m)까지 좁아진 반도체와 회로선 폭이 ㎛(마이크로미터=100만분의 1m)급인 메인 기판을 물리적으로 연결하기 불가능해졌기 때문이다. 1㎛만 해도 이미 A4용지 100분의 1 두께다.

전기 신호를 주고받으려면 입출력 단자를 서로 붙여야 하는데 격차가 너무 크다. 반도체 단자 사이 간격은 100㎛ 수준인데 메인 기판 단자 간격은 약 350㎛로 4배 정도 차이가 난다.

나아가 반도체 기판은 외부 충격이나 이물질로부터 반도체를 보호하는 역할도 한다. 이런 이유로 반도체 칩이 두뇌라면 반도체 기판은 뇌를 보호하는 뼈와 뇌에서 전달하는 정보를 각 기관에 연결해 전달하는 신경과 혈관에 비유되곤 한다.

◇ 손톱 크기 스마트폰 AP기판엔 '4층의 마이크로 선로 세계'

반도체 기판 제조 공정은 반도체와 유사하다. 이날 취재진에 공개된 세종 사업장 내부 생산라인은 '미니 반도체 팹'을 연상케 했다.

반도체 기판 제조는 노란색 조명이 실내를 비춘 회로 공정 구역에서 본격적으로 시작됐다.

반도체 공정이 원형 실리콘 판인 웨이퍼를 갖고 시작한다면 반도체 기판 공정은 전기가 통하지 않는 큰 사각형 모양 절연판 틀에 얇은 구리를 덮은 동박적층판(CCL)을 갖고 시작하는 데서 차이가 있다.

이후 판화를 찍듯 감광성 물질인 드라이 필름을 올리고 노광장비로 자외선을 비춰 원하는 패턴을 우선 형성하고, 이를 기초로 현상→도금→박리→부식(에칭) 등 과정을 거치는 과정은 반도체 제조 과정과 유사하다.

공정 대부분은 자동화 설비 내부에서 수평 이동하면서 이뤄지고 있었다.

실제 제품이 만들어지는 과정이 눈에 보인 것은 금색 바둑판 모양을 한 반도체 기판이 컨베이어벨트에 빨래처럼 붙들려 현상액을 씻어내는 구간을 지날 때 정도였다.

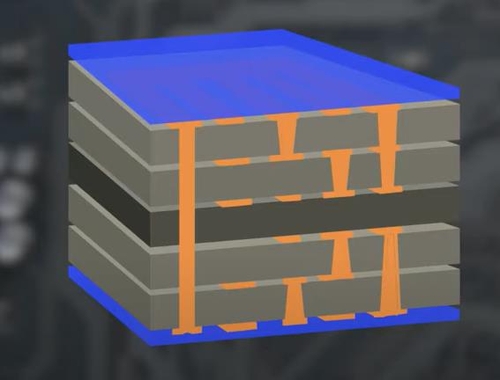

이후 작업은 '수직 증축'이다. 최근 반도체 기판 기술은 낸드처럼 수직으로 쌓아 공간을 효율화하는 쪽으로 발달하고 있다.

최신 모바일용 AP 기판은 4∼6층까지 쌓는다. 한 층을 쌓고 나면 전기가 통하지 않는 절연재로 층 사이를 막을 완충 공간을 형성하고 다시 회로 층을 쌓는 식이다.

시루떡 같은 구조가 형성되면 층과 층을 수직으로 연결하는 작은 구멍인 비아(Via)를 뚫어 층 사이에 전기 연결 통로를 만든다. 비아 크기는 50㎛ 이내여서 전통적인 드릴을 쓸 수 없는 수준이다.

이동한 제조그룹장은 "과거에는 기계적 드릴을 사용했지만 최근에는 거의 사용하지 않고 하나의 홀을 뚫을 때 이산화탄소 레이저 드릴을 쓰고 있다"고 설명했다.

적층까지 마치고 전기가 통하지 않는 표면 부분에 초록색 잉크 도포까지 하면 반도체 기판이 거의 완성된다. 이후 큰 사격형 틀 안에 격자무늬 초콜릿 모양으로 다닥다닥 붙은 반도체 기판을 하나씩 떼어내 최종 제품화를 하게 된다.

이런 식으로 손톱 크기의 AP, 메모리, 암(ARM) 기반 CPU 등 반도체를 얹을 수 있는 반도체 기판이 만들어진다.

삼성전기의 주력 AP용 반도체 기판 크기는 가로·세로 16.2㎜·14.0㎜다. 일반인의 눈으로 보면 0.14㎜의 얇은 판처럼 보이겠지만, 이 속에는 4층으로 나뉜 수직과 수평으로 얽힌 정밀한 선로가 구축되어 있다.

◇ 반도체 미세공정 전쟁, 이젠 패키징 전쟁

반도체 '미세 공정 전쟁'이 극한으로 치달으면서 반도체를 효율적으로 조합해 고성능을 구현하는 패키징 기술의 중요성이 날로 커진다.

생성형 인공지능(AI) 혁명으로 세계적으로 그래픽처리장치(GPU)의 수요가 급증했다. GPU는 연산을 맡는 로직칩과 고대역폭 메모리(HBM) 등을 하나로 엮는 형태로 진화하고 있다.

이질적인 반도체를 한 칩셋으로 묶는 흐름에서 반도체 기판 시장도 커지고, 업체 간 경쟁도 격화하는 추세다.

업계에선 반도체 기판 시장이 올해 106억달러에서 2027년 152억달러 규모로 연평균 10% 안팎 성장을 이어갈 것으로 본다.

세계적으로 한국의 삼성전기와 LG이노텍, 일본의 이비덴, 대만의 유니마이크론 등 동북아 지역 업체 간 경합 구도가 형성되고 있다.

향후 미세화·정밀화에서 경쟁의 승패가 갈릴 것이라는 관측이 많다. 반도체 기판을 만들기 위해서는 8∼10㎛ 수준의 얇은 회로선 폭을 구현해야 한다. 삼성전기는 머리카락 두께의 40분의 1인 3㎛ 수준까지 회로선 폭을 구현할 수 있는 기술력을 보유하고 있다고 한다.

심규현 팀장은 "회로 집적화가 업계에서 선두를 차지하느냐 마냐를 가를 가장 큰 기술"이라며 "얼마나 정밀한 회로를 만들 수 있느냐가 중요하다"고 말했다.

삼성전기는 다가올 경기 상승 국면에 대비해 현재 운영 중인 1∼4 공장에 더해 최첨단 반도체 기판을 만들 수 있는 5공장을 짓는 작업을 진행 중이다. 현장에서는 골조 공사가 마무리된 가운데 현장 관계자들이 오가며 층별 공사를 진행 중이었다.

삼성전기는 플래그십 모바일향 반도체 기판 1위 자리를 지키는 가운데 새로 커지는 ARM 기반 CPU향 반도체 기판 시장에서도 입지를 굳히겠다는 구상이다.

내년 5월 준공될 공장에서는 차세대 CPU로 주목받고 있는 ARM 기반 CPU에 대응할 반도체 기판 등 최신 상품이 생산될 예정이다. 새 공장은 사람이 거의 관여하지 않는 스마트 팩토리를 목표로 새로운 첨단 기술을 구현하는 데 초점이 맞춰진다.

심 팀장은 "새 공장은 기술 관점에 포커스를 뒀다"며 "얼마나 생산할 수 있느냐가 아니라, 새 기술을 구현할 수 있느냐 없느냐가 더 중요하다"고 말했다.

cha@yna.co.kr

(끝)

<저작권자(c) 연합뉴스, 무단 전재-재배포 금지>

관련뉴스