-독일 츠비카우 공장 현지 취재

-설비·규모뿐만 아니라 사람과 함께 전동화 구축

글로벌 완성차 업계가 다양한 방법으로 미래 자동차 시대를 준비하고 있다. 물론 큰 줄기는 탄소중립을 위한 전동화와 AI를 활용한 자율주행, 비즈니스 전반의 효율성을 위한 소프트웨어 등으로 모아진다. 이 가운데 폭스바겐그룹은 '뉴 오토(New Auto)' 전략을 통해 전통적인 완성차 제조사에서 소프트웨어 주도형 모빌리티 기업 전환을 꾀하고 있다. 지금보다 사업 영역을 대폭 확장해 지속 가능성을 찾겠다는 의지다. 변화의 현장을 직접 찾아가 '뉴 오토'의 의미를 알아봤다.

폭스바겐그룹이 가장 먼저 집중한 미래차 분야는 전동화다. 모든 완성차 제조사가 직면한 배출가스 규제의 압박이 거세진 만큼 빠른 대응이 불가피하기 때문이다. 폭스바겐그룹은 여기에 의미를 더해 내연기관차 산업이 시작된 독일의 츠비카우(Zwikau)를 전기차 산업의 발상지로 선택했다.

|

지난달 20일(현지시각) 찾아 간 인구 9만명의 츠비카우는 독일 작센주에서 자동차 산업의 중심지로 꼽힌다. 특히 1904년 아우디 전신 중 하나인 호르히가 세운 공장은 폭스바겐그룹의 핵심 생산기지로 명맥을 이으면서 새로운 시대를 맞이했다. 1990년 폭스바겐그룹이 인수한 츠비카우 공장은 폭스바겐의 핵심 라인업인 골프 제품군을 생산하다 2020년 6월 951만2,001번째로 만든 제품을 마지막으로 내연기관과 이별을 고했다. 이후 공장은 빠르고 결단력 있게 모든 생산 제품의 전동화로 전환됐다.

|

180만㎡ 규모의 츠비카우 공장은 폭스바겐그룹이 12억유로(한화 약 1조6,100억원)를 들여 전기차 생산기지로 탈바꿈시켰다. 대학교 캠퍼스 같은 공장의 주변과 외관은 예전과 다르지 않지만 내부 시설을 85% 재설계해 전동화 생산라인으로 개조했다. 이곳에선 지금 폭스바겐그룹의 MEB 플랫폼 기반 제품을 주력 생산한다. 2020년 8월부터 폭스바겐 ID.3, ID.4를 만들기 시작했으며 2021년 3월엔 아우디 Q4 e-트론도 생산 목록에 이름을 올렸다. 이밖에 쿠프라 본, 폭스바겐 ID.5도 생산하고 있다. 덕분에 예전에 없던 그룹 내 여러 브랜드의 생산 시너지가 더욱 강화된 분위기다. 본격적인 생산 조율에 돌입한 지난해엔 약 18만대를 생산했으며 향후 6개 제품 30만대 생산을 목표로 설정했다. 이밖에 람보르기니 우루스, 벤틀리 벤테이가 같은 고급 브랜드 SUV의 차체도 만들고 있지만 1만대 정도에 불과하다.

공장에 들어서자 여느 공장과 다를 바 없이 로봇과 기계들이 내는 소리들로 가득하다. 공장 내부는 크게 프레스숍, 바디숍, 조립공정에 따른 세 구역으로 나뉜다. 먼저 차체를 찍어내는 프레스숍은 7,400만유로(약 993억원)를 투입해 기존보다 몸집을 키웠다. 특히 대형 차체를 생산하는 XL 프레스라인은 정밀도가 높은 독일 슐러(Schuler)의 프레스 머신을 도입했다. 이곳에선 총 5단계에 거쳐 하루 평균 1만800회의 프레스 공정을 소화해낸다. 규모가 커진 만큼 자동화한 스택킹 라인과 30m 높이의 보관 구역도 확보했다. 덕분에 공장에서 생산하는 모든 제품의 차체 부품을 자체 생산할 수 있어 연간 9,000회 이상의 트럭 운행과 이로 인한 5,800t의 탄소 배출을 줄일 수 있게 됐다.

|

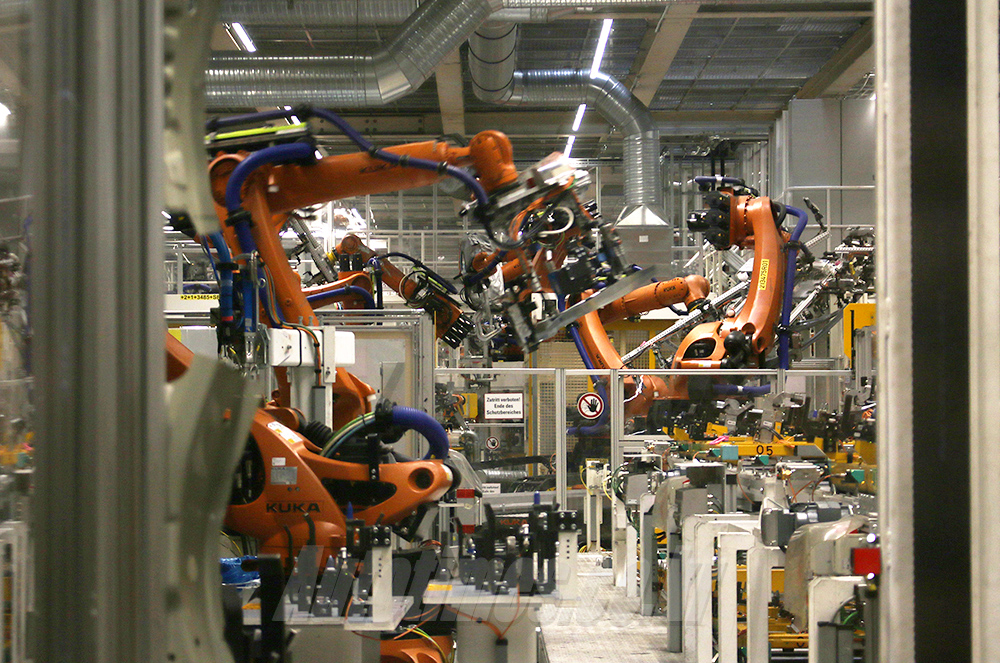

바디숍은 각기 다른 철판이 용접 등을 거쳐 차체의 모습을 갖추는 곳이다. 과거 1,200대였던 첨단로봇은 전동화에 따라 1,625대로 늘어났다. 덕분에 공정 자동화율은 90%까지 상승했다. 그만큼 사람을 보기 힘든 곳이다. 100m 길이의 바디숍은 로봇이 공정별로 부품을 꺼내 조립한 후 80초 안에 다음 영역으로 넘긴다. 중간 단계에서 레이저로 오차를 세심히 확인하는 로봇도 적지 않게 눈에 들어왔다.

|

|

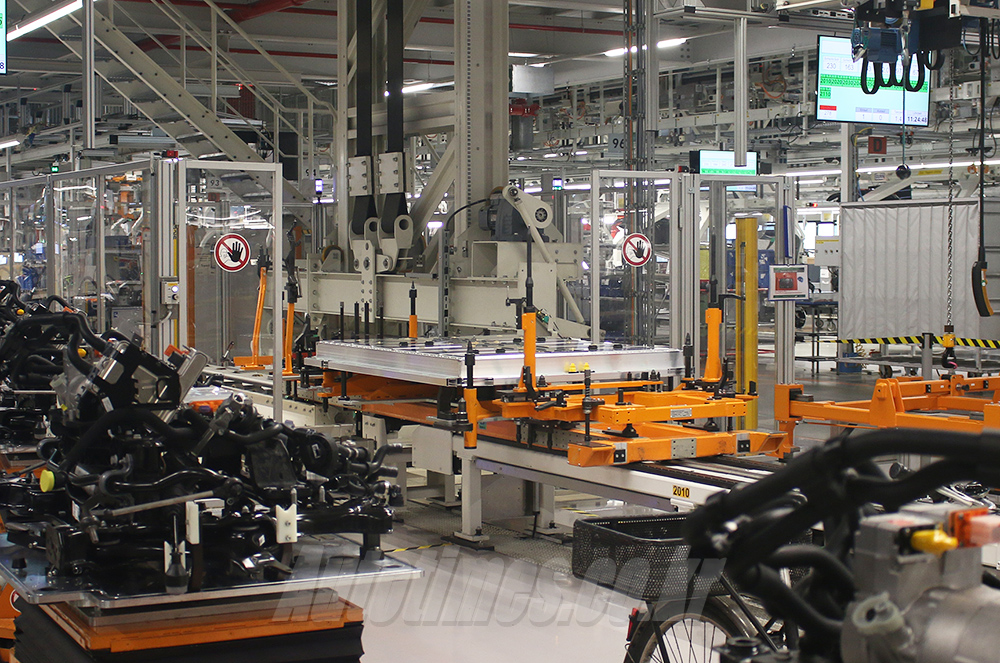

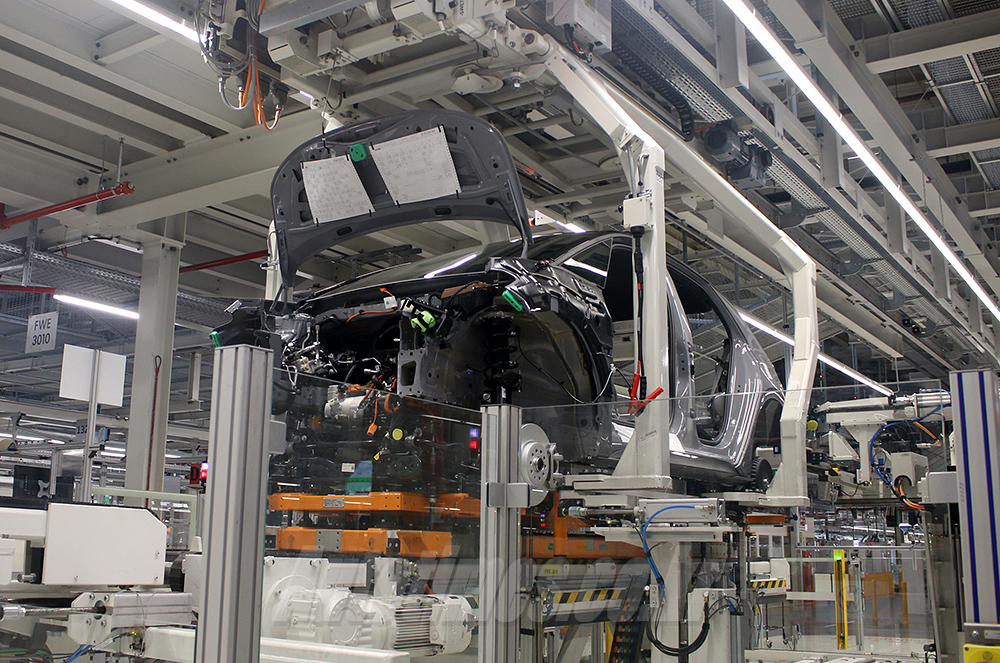

차가 완전체를 이루는 조립공정은 4개의 조립라인이 마련돼 있다. 이곳에서는 배터리와 전기 모터 등을 담고 있는 플랫폼과 모노코크 차체가 결합되는 장면을 직접 볼 수 있다. 공장에선 이 순간을 '결혼식'이라고 불렀다. 두 개의 큰 덩어리가 블록을 결합하듯 딱 들어맞는 과정은 사람없이도 짧고 정밀하게 이뤄졌다. 여기의 일일 조립 대수는 230여대를 목표로 한다.

이처럼 츠비카우 공장이 전기차 전용 생산기지로 바뀌는 동안 인근에 위치한 4개의 협력사도 가만히 있을 수 없었다. 협력 업체들이 전동화 전환에 투자한 금액은 약 1억3,000만유로(약 1,743억원)에 이른다. 이들 역시 탄소중립을 위한 폭스바겐그룹의 행동강령에 따라 모두 대체 에너지를 사용해 부품 생산에 나서고 있다. 필요 전력은 폭스바겐그룹의 자회사인 일리(Elli)에서 공급한다. 일리는 태양광 패널이나 풍력발전기 등을 통해 전력을 생산한다. 츠비카우 공장도 일리 전력을 공급받아 생산 과정에서 발생하는 연간 탄소 배출량을 10만t 이상 줄이고 있다.

|

츠비카우 공장에서 또 한 가지 주목할 점은 생산 라인의 설비만 달라진 것이 아니라 차를 만드는 사람들의 변화다. 일반적으로 전기차는 내연기관차에 비해 부품이 30% 정도 적은 것으로 알려졌다. 때문에 완성차 회사의 전기차 전환은 줄어든 부품만큼 일자리 감소가 따라오기 마련이다. 하지만 폭스바겐그룹은 이곳 근로자 8,000명과 함께 2018년부터 전기차 생산을 맞이하기 위한 교육에 나섰다. 교육 기간에는 공장의 향상된 자동화율에도 노동력을 안정시키기 위해 근로자별 위치에 부합하는 세션을 진행했다. 특히 그룹은 교육을 통해 전기차 생산 설비를 운영할 수 있는 전문 관리자의 비중을 늘리는데 집중했다. 덕분에 근로자들은 미래에 대한 걱정보다 오히려 즐기면서 제품의 전동화를 이룰 수 있었다고 설명한다. 반면 공장 입장에서는 생산 규모 확대를 통해 인력이 남은 현상을 억제했다.

츠비카우의 변신은 정통성을 고집하는 독일 특유의 기조를 감안하면 적지 않은 반전이다. 그만큼 츠비카우가 갖고 있던 오래된 내연기관 유산이 전동화로 다변화하는 과정은 주목 받을 수밖에 없다. 회사가 공장을 면밀히 살펴볼 수 있도록 기회를 제공한 자신감의 배경이다. 그리고 공장의 세계적인 변화는 이제 막 시작됐다. 폭스바겐그룹은 최근 독일 엠덴 공장의 전기차 생산을 개시했다. 츠비카우에 이은 독일 내 두 번째 전환 사례다.

츠비카우=구기성 기자 kksstudio@autotimes.co.kr

▶ 경차의 반란, 캐스퍼가 이끈다

▶ [하이빔]자가용과 사업용의 전기차 충전 전쟁

▶ [하이빔]자동차와 허심탄회하게 대화하는 시대

▶ BMW코리아, 빛나는 그릴이 왜 문제?

▶ [하이빔]자가용과 사업용의 전기차 충전 전쟁

▶ [하이빔]자동차와 허심탄회하게 대화하는 시대

▶ BMW코리아, 빛나는 그릴이 왜 문제?

관련뉴스