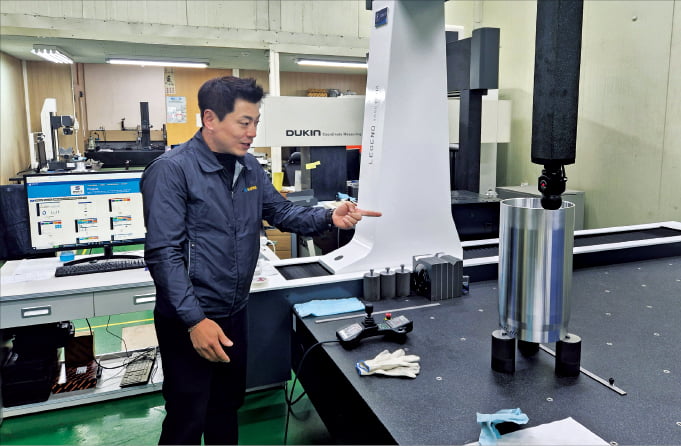

18일 경상남도 창원특례시 팔용동 삼성정밀 공장. 절삭유 냄새가 퍼지는 가공 라인에서는 항공기와 방위사업 부품을 깎고 구멍을 내는 공작기계들이 쉼 없이 돌아가고 있었다. 항공기용 알루미늄·티타늄 합금 블록 대부분을 미국에서 들여와 하나씩 가공해 출고하는 공정이다. 장비 한 대 가격이 2억~3억원에 달하는 고정밀 라인이지만, 과거엔 작업자가 측정기 화면을 휴대폰으로 찍어 엑셀에 옮기고 불량 원인을 일일이 손으로 정리해야 했다. 공정 이상을 파악하는 데만 수 시간이 걸렸다.

지금은 방식이 달라졌다. 공정 한복판의 설비에는 창원 정보통신기술(ICT) 기업 오픈TS에서 만든 ‘IDX(인공지능 기반 데이터 교환)’ 소프트웨어가 들어갔다. 가공 온도, 진동, 위치 오차 등 센서 데이터를 실시간으로 수집해 분석한다. 기준을 벗어나면 즉시 경고가 뜬다. 현장 관계자는 “데이터가 자동으로 집계돼 불량 징후가 바로 보인다”며 “수작업 시간이 하루 3시간 가까이 줄고 판단 속도도 크게 개선됐다”고 말했다.

경남은 과학기술정보통신부와 정보통신산업진흥원(NIPA)이 지정한 ‘지역 디지털 혁신 거점’ 네 곳(경남 부산 대구 충북) 가운데 하나다. 수도권 편중 구조에서 벗어나 전통 제조업 비중이 큰 지역이 스스로 인공지능(AI) 혁신 모델을 만들도록 한다는 취지에서 선정했다. 2026년까지 163억원이 투입될 예정이다.

경남은 과학기술정보통신부와 정보통신산업진흥원(NIPA)이 지정한 ‘지역 디지털 혁신 거점’ 네 곳(경남 부산 대구 충북) 가운데 하나다. 수도권 편중 구조에서 벗어나 전통 제조업 비중이 큰 지역이 스스로 인공지능(AI) 혁신 모델을 만들도록 한다는 취지에서 선정했다. 2026년까지 163억원이 투입될 예정이다.경남이 선택된 이유는 ‘제조 데이터의 깊이’다. 1970년대 중화학공업의 중심 기지로 조성된 창원 국가산업단지는 반세기 넘게 한국 기계·금속 산업의 심장 역할을 해왔다. 1975년 15억원 수준이던 창원산단 생산액은 2024년 62조원으로 4만 배 넘게 증가했다. 수출액도 60만달러에서 117억달러로 2만 배 가까이 뛰었다. 경남테크노파크 관계자는 “절단·가공·용접·도장 등 기계·금속 공정이 수십 년간 누적되며 공장 내 데이터가 자연스럽게 축적됐다”며 “제조 AI가 학습하기에 가장 좋은 환경”이라고 말했다.

경남이 AI 전환(AX)을 본격화한 배경에는 제조업 구조 변화가 있다. 조선·기계·방산 중심 산업이 고도화되면서 정밀도와 품질 요구 수준이 높아졌다. 숙련 인력 은퇴로 축적된 현장 경험을 유지하기 어려워진 점도 디지털 전환(DX)을 재촉했다. 협력사 단위까지 납기와 품질 기준이 강화되면서 기존의 수작업 중심 운영으로는 생산성을 끌어올리기 어렵다는 인식이 확산됐다. 경남테크노파크 관계자는 “단순 장비 투입만으로는 한계가 있다”며 “현장의 경험과 판단 과정을 데이터 기반으로 표준화해 운영 효율을 높이는 것이 AX의 핵심”이라고 설명했다.

산업안전 분야에서도 변화가 뚜렷하다. 창원에 자리 잡은 스타트업 OS랩은 산업안전 AIoT(인공지능+사물인터넷) 기술을 적용해 작업자의 위치, 움직임, 주변 환경 데이터를 실시간으로 분석하고 이상 징후를 사전에 감지하는 시스템을 구축했다. 안전모, 이동형 센서 등 다양한 디바이스로 사고 위험을 크게 줄였다는 평가를 받는다. 김 대표는 “경남 제조업의 문제는 낡은 설비가 아니라 낡은 경험”이라며 “작업 루틴, 품질 대응, 생산 계획을 AX 관점에서 다시 설계해야 한다”고 강조했다. 이어 “AI는 데이터에서 태어나지만 그 데이터는 현장에서 만들어진다”며 “창원 같은 지방 제조 도시가 제조 AI 혁신의 중심이 될 수 있다”고 했다.

창원=안정훈 기자 ajh6321@hankyung.com

관련뉴스