생산성 향상+불량률 감소 '두 마리 토끼'

[ 광주= 김하나 기자 ] "삼성전자 그린시티 캠퍼스(광주사업장)는 프리미엄 가전제품에 대한 연구는 물론 금형부터 생산까지 이뤄지고 곳입니다. 생산기지이자 테스트 베드(시험대)인 셈입니다."(이계복 삼성전자 에어컨그룹장)

혁신적인 제품은 혁신적인 공장에서부터 시작됐다. 삼성전자의 바람이 없는 '무풍에어컨', 스마트기기와 연동되는 '셰프컬렉션', 초미세먼지를 99% 걸러주는 공기청정기 '블루스카이'….

소비자들의 눈과 마음을 사로잡는 제품들은 태생부터 남달랐다. 지난 18일 방문한 광주광역시에 있는 3곳의 삼성전자 사업장은 사람과 로봇, ICT(Information & Communication Technology)가 결합된 '스마트팩토리'였다.

◆무인 자동화 시스템+모듈 생산 시스템 '융합 공정'

삼성전자 프리미엄 가전의 핵심 기지인 광주사업장에는 산업화의 상징처럼 여겨지던 컨베이어 벨트가 없었다. 영화 <모던타임즈>의 찰리 채플린처럼 여러 명의 작업자가 각자 정해진 단순 작업만 하는 모습은 없었다는 얘기다. 천장까지 거대한 기계들로 꽉 채워진 공장이 아닌 한 눈에 들어오는 작업공간이 보는 이의 눈까지 시원하게 했다. 사고나 작업환경을 눈높이에서 개선한 결과다.

"예전에 에어컨 같은 경우에는 세운데다 컨베이어벨트 위에 있다보니 작업자들이 힘들어했습니다. 작업자의 키에 따라 윗쪽의 작업들도 차이가 많이 났었구요. 에어컨을 눕히고 편하게 작업하다보니 불량률도 당연히 줄었습니다."

이 본부장의 말처럼 광주사업장은 과거와 비교하며 설명할 수 있을 정도의 역사를 지니고 있다. 1989년 설립돼 28년간 생활가전을 생산하고 있다. 약 70만㎡(약 21만2000평)의 부지에 3개의 캠퍼스로 구성됐다. 임직원 3500 여명이 근무하는 대규모 사업장이다.

에어컨·냉장고·세탁기 등 주요 생활가전 제품은 물론 모터·콤프레서와 같은 핵심 부품 생산 시설과 정밀금형센터까지 갖췄다. 1995년부터 냉장고 생산을 시작했고 1997년에 양문형 냉장고 생산하면서 프리미엄 냉장고를 공급하는 기지가 됐다.

삼성전자가 2014년부터 도입한 생산방식은 '모듈 생산 시스템'이다. 1명의 전문가가 해당 공정을 책임지는 ‘장인 제조’ 방식이다. 때문에 불량이나 하자가 있더라도 그게 어떤 제품의 어느 부분, 어떤 공정인지, 누가 작업을 했는지 등을 정확하게 알 수 있다.

"작업자의 바코드가 입력되다보니 철저하게 책임소재와 불량원인을 알 수 있습니다. 예전에는 작업자가 한눈을 팔다가 부품을 놓치거나 안전사고를 이어지는 경우도 있었지만, 이제는 로봇이 작업자가 있는지를 확인하고 라인이 움직입니다."

◆무풍에어컨, 13만5000개 마이크로 홀 완벽하게 구현

단순하거나 정확한 판단을 필요로 하는 작업은 로봇들이 도맡았다. 예전에도 자동화는 있었지만 하나의 로봇은 하나의 작업만 했다. 광주사업장에는 로봇이 2개 이상의 작업을 한번에 해내고 있었다. 부품을 끼우고 나사못까지 박아내는 등의 방식이었다.

눈으로 직접했던 검사들도 스마트해졌다. '3D 스캔 기법'으로 고해상도 카메라를 이용해 초고속으로 제품의 외관 상태를 촬영한 후 3차원으로 이미지를 판독한다. 제품의 합격·불합격 판정을 하는 자동화 시스템이다. 작년 11월에 도입된 후 외관의 불량률이 절반으로 줄었다.

이 시스템의 가장 큰 수혜제품으로는 '무풍에어컨'을 꼽았다. 무풍에어컨은 직경 1mm수준의 마이크로 홀을 13만5000개나 갖고 있어 육안만으로는 제조 품질을 완벽하게 검사하는 것이 매우 어려웠다. 그러나 ‘3D 스캔 기법’을 새롭게 적용해 홀 막힘·이물 침투·갭 불량 등을 검출할 수 있게 됐다.

그는 "무풍에어컨이 혁신적인 제품이다보니 품질관리 측면에서도 새로운 기법을 시도하는 계기가 됐다. 에어컨 생산라인은 생산 주문이 밀려들고 있는데 불량률을 현저히 줄이면서 생산성이 높아졌다. 지난 3월부터 풀가동을 시작했고 4월부터는 주말에도 쉼 없이 가동 중이다"라고 말했다.

무풍에어컨은 작년 1월 출시된 후 누적 판매량 35만대를 돌파했다. 날씨 영향 외에도 다양한 부가기능을 갖춘 4계절 제품으로 인식되면서 성수기 이전에 구매하는 비중이 증가하고 있는 추세다. 공기청정기 역시 작년 1분기 대비 올해 같은 기간 생산량이 2배 이상 증가했다.

풀가동이 가능하도록 분주하게 부품을 나르는 건 또한 로봇의 몫이었다. 수레처럼 생긴 로봇은 공장 천장과 바닥의 센서에 따라 부품을 실어나르고 있었다. 작업장에 부품을 올려놓거나 채우는 것 또한 자동이었다.

삼성전자는 IoT(사물인터넷)와 같은 4차 산업혁명에 부합하는 '스마트 팩토리'를 2020년까지 완성할 예정이다. 꼭 필요한 부분을 제외하고는 완전히 자동화한다는 얘기다.

◆디자인이 현실이 되는 곳, 정밀금형개발센터

제 아무리 예쁜 디자인이라도 현실화 될 수 없다면 '그림의 떡'일 뿐이다. 떡처럼 현실화를 시킬 수 있고 동시에 많은 사람들도 함께 가질 수 있도록 틀을 짜거나 찍어내는 곳이 삼성전자의 '정밀금형개발센터'다. 쉽게 말해 붕어빵을 찍어내는 틀이 탄생하는 곳이다.

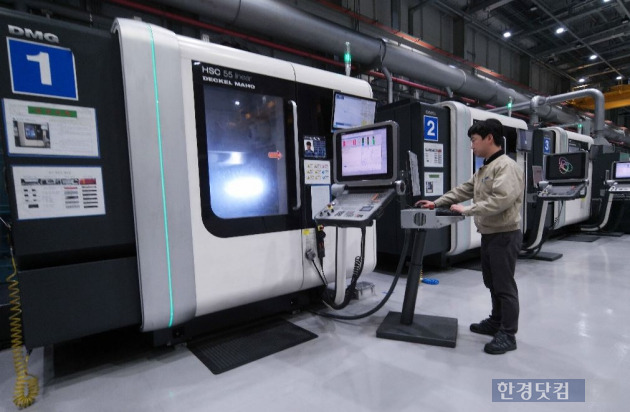

2010년에 설립된 이 센터는 국내 최고의 금형 연구·생산 시설로 알려졌다. 가공·사출·프레스 관련 다양한 종류의 최첨단 금형 장비를 갖추고 있고 전 공정을 100% 자동화했다. 때문에 24시간 무인 가동이 가능하고 고품질·단납기 금형을 제작할 수 있다.

더군다나 ‘셰프컬렉션’ 냉장고, ‘무풍에어컨’ 등 중·대형 프리미엄 가전제품의 금형을 제작하다보니 기계만으로도 압도적인 규모였다. '혹시 전투기나 탱크가 튀어나오는 게 아닐까'라는 정도의 대형 금형설비들이 자리하고 있었다. 연마하고 깎고 다듬는 등의 모든 과정은 무인으로 이뤄진다.

금형이란 금속이나 플라스틱 원재료를 가공해 제품을 대량 생산하는데 필요한 ‘틀’이다. 신제품은 기존의 틀로는 제작할 수 없기 때문에 새로 틀을 제작한다. 특히나 무풍에어컨의 마이크로 홀과 메탈 몸체는 기존 프레스 금형기술로는 구현이 어렵다보니 새로 제작해야만 했다.

광주지원팀장 정광명 상무는 “삼성전자는 금형의 공차가 머리카락 두께의 20분의 1인 0.005mm를 유지할 수 있도록 초정밀 가공 기술을 확보했고, 수백개의 펀치가 파손없이 13만5000개의 미세한 홀을 만들 수 있도록 고속 타공이 가능한 프레스 기술을 개발했다"고 말했다.

최첨단 금형 설비를 활용해 다양한 디자인과 새로운 공법을 즉각적으로 실험·적용하는 요람인 셈이다. 이렇게 만들어진 틀에 플라스틱을 넣어 가공을 하거나, 메탈소재는 프레스를 통해 판을 만들어낸다. 후처리 후에는 공장으로 보내져 제품을 생산하게 된다.

정 상무는 "삼성전자 정밀금형개발센터는 지역 대학·연구소와의 연계를 통한 원천 기술 개발,협력사 대상으로 기술을 전수하고 있다"며 "금형 설계·레이저 열처리·주요 가공 기법 등의 기술을 통해 금형 인프라 구축에 기여하고 있다"고 전했다.

김하나 한경닷컴 기자 hana@hankyung.com

기사제보 및 보도자료 open@hankyung.com

기업의 환율관리 필수 아이템! 실시간 환율/금융서비스 한경Money

관련뉴스